华北油田采油五厂强化油井检泵治理侧记

2020-06-19 23:01:57 sunmedia 3882

事

随着油井井数及检泵作业次数的逐年增加,作业费用持续上升。

因

油井偏磨、腐蚀、结垢问题突出,成为油井频繁检泵的主要原因。

补

应用“双向接箍+防腐杆+内衬油管”技术治理油井偏磨,筛选药剂治理油井腐蚀结垢,油井洗井参数,提高热洗效率。

果

油井检泵次数实现6年连续下降,由2010年最高的274井次降至2016年的132井次,每年减少作业费用60万元,检泵周期延长至812天。

4月12日,华北油田采油五厂生产数据显示,油井检泵周期是812天,较2016年同期提高了8天,这是该厂实施“套餐”技术取得的成绩。2016年该厂检泵井次较2015年减少11井次,累计增油1521吨。

特色技术治理偏磨

为治理油井偏磨导致的油井重复作业,2005年,采油五厂开始在部分油井上尝试扶正器技术,但效果不好,扶正器用不了多长时间就磨坏了。2006年,该厂引进双向接箍技术,又因为接箍硬度大磨损油管,效果也不理想。直到2009年,该厂尝试应用内衬油管技术,这才有效遏制了油井检泵次数的上升。

经过一段时间的摸索,技术应用日臻成熟,2015年,该厂在64口油井中应用内衬油管4.3511万米。通过油井内衬油管技术应用对比发现,油井内衬油管防偏磨工艺降本、增油和增效优势明显,检泵周期延长3倍至5倍。2016年,该厂创新采用“双向接箍+防腐杆+内衬油管”技术,在腐蚀严重的油井上采用了防腐抽油杆技术,进一步降低了油井检泵次数,使油井防偏磨技术日臻完善。截至2016年年底,该厂已在256口油井中应用内衬油管达到24.9万米。

一井一法对症下药

经过30多年的开发,采油五厂大部分油田进入开发中后期,油井采出液含矿化度高、油稠黏度高、结蜡腐蚀严重,成为油井检泵的另一个重要原因。该厂依托一井一法管理平台,根据加药前后腐蚀率、结垢率的变化及作业现场情况评估药剂使用效果,对效果差的油井及时调整配方,对新发现腐蚀结垢的油井筛选药剂,提升药剂效果的同时,降低了药剂用量,2016年,累计节约药剂用量9.8吨。

2016年,该厂在辛集、赵州桥、荆丘等6个作业区的53口油井上,实施缓释阻垢剂试验,通过现场实施及跟踪监测,加药油井腐蚀结垢情况得到有效遏制,产出液总含铁量下降了87%,平均检泵周期从185延长至310天。同时,该厂药剂使用采用动态管理,确定每日加药量,按规定配送,做好加药记录,明确考核制度,做到有据可依、过程可控。

优化工艺“洗”出效益

油井热洗是油井日常维护的主要手段之一,常规热洗法易造成地层污染,短期内产量难以恢复,而无污染洗井液、泡沫洗井液、不压井洗井管柱等技术虽然解决了部分油井油层污染问题,但仍面临着内衬油管热洗脱胶和稠油、高凝、高含蜡油井液面低于500米油井难确定等问题。

2013年以来,该厂逐步形成了内衬油管油井热洗法及稠油、高凝、高含蜡油井液面低于500米油井热洗法等四大技术系列。2016年,该厂对97口低含水油井使用蒸汽热洗或不压井洗井液进行综合治理,延长了加药周期,单次加药量减少约30%,单井平均每月可减少药剂使用量30千克;对134口高含水油井利用不压井洗井液进行洗井,减少或不使用药剂,单井平均每月减少药剂使用量20千克,年节约药剂34.92吨。

未知来源

上一篇:

印度6年来首次进行油气田招标

下一篇:

亚洲对二甲苯利润触及有记录以来低点

免责声明:商媒在线所提供的信息及图片除原创外,有部分资讯和图片从网络等媒体收集而来,版权归原作者及媒体网站所有,商媒在线力求保存原有的版权信息并尽可能注明来源;部分因为操作上的原因可能已将原有信息丢失,敬请原作者谅解,如果您对商媒在线所载文章及图片版权的归属存有异议,请立即通知商媒在线,商媒在线将立即予以删除,同时向您表示歉意!

相关推荐

最新资讯

上海巧旭定制磁力泵助力厦门聚源达成功出口俄罗斯

11-21

241

上海巧旭为山东圣亚公司定制磁力泵,提升设备安装效率

11-21

821

上海巧旭为客户提供高温高压磁力齿轮泵解决方案,提升设备运行可靠性

11-21

777

上海巧旭为客户定制高压磁力循环泵,优化生产过程中的流体控制

11-21

362

万能阀门为客户提供对夹式三偏心蝶阀解决方案,提升流体控制效率

11-21

560

万能阀门为客户提供楔式法兰闸阀解决方案,优化高压高温应用体验

11-21

234

D343H蜗轮法兰式三偏心蝶阀应用记录与万能阀门服务纪要

11-14

1328

Z43WF手动平板闸阀服务实录:万能阀门全流程客户项目纪事

11-14

1326

上海巧旭为洛阳凯美胜定制高压磁力泵,助力石化设备提升生产效率

11-08

1208

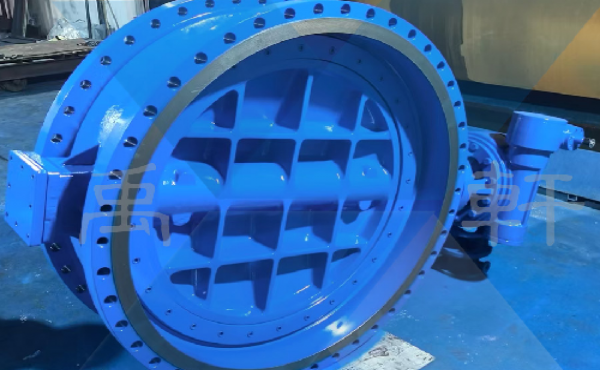

上海禹轩D343H-DN1200蜗轮驱动硬密封蝶阀下线!助力宿州水务管网改造项目

11-08

496

打破地域限制,商悦科技助力水泵企业在全球市场崭露头角

11-06

1165

阀门行业外贸营销新机遇:商悦科技助力阀门企业拓展国际市场

11-06

831

高压磁力循环泵定制方案 助电子材料企业提升生产稳定性

11-04

1167

定制高压磁力旋涡泵方案 助力化工企业实现高温高压稳定输送

11-04

1974

数字化赋能水泵企业外贸营销,商悦科技助力品牌出海提速

11-03

1265

精准定制助力阀门企业外贸营销,商悦科技打造品牌新格局

11-03

1454

水泵外贸营销实践:商悦科技助力制造企业重塑海外增长曲线

11-02

1520

阀门外贸营销案例:商悦科技助力企业突破海外市场瓶颈

11-02

1276

水泵外贸网站建设助力品牌出海——商悦科技数字营销案例纪实

11-01

1628

阀门外贸网站建设助力出海转型——商悦科技定制化服务案例

11-01

1211

综合资讯

综合资讯 企业资讯

企业资讯 泵阀机电

泵阀机电 机械设备

机械设备 仪器仪表

仪器仪表 钢铁冶金

钢铁冶金 五金家电

五金家电 家居建材

家居建材 水利环保

水利环保 石油化工

石油化工 食品酿造

食品酿造 农林牧渔

农林牧渔 服饰穿戴

服饰穿戴 招商加盟

招商加盟 产经新闻

产经新闻 财经资讯

财经资讯 楼市房产

楼市房产 旅游频道

旅游频道 汽车频道

汽车频道 餐饮美食

餐饮美食 医美健康

医美健康 文化教育

文化教育 品牌人物

品牌人物 热搜资讯

热搜资讯 智能科技

智能科技 营销电商

营销电商 展会报道

展会报道